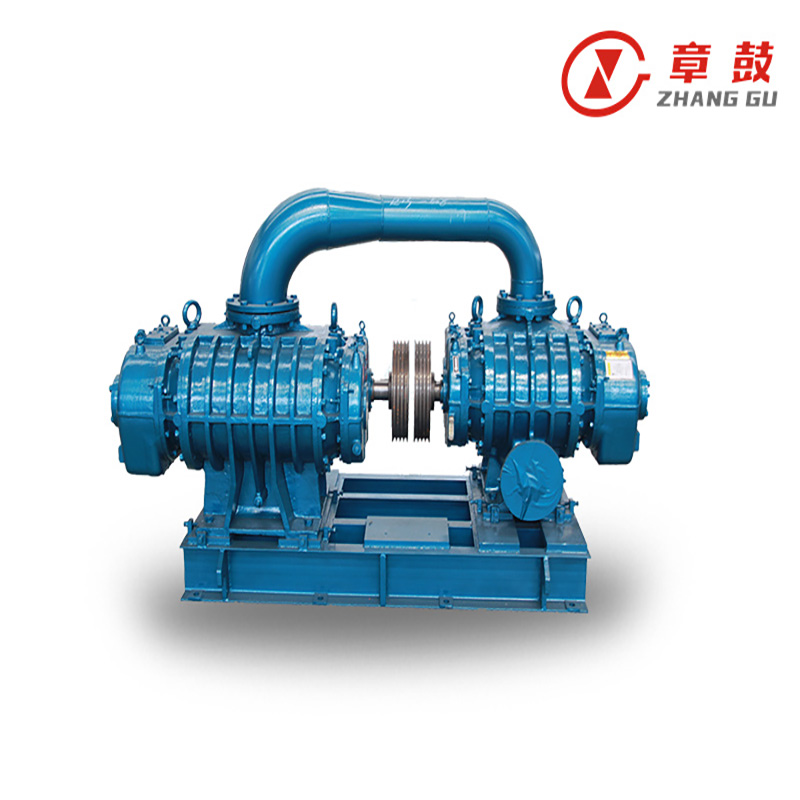

Souffleur Roots à deux étages TRR

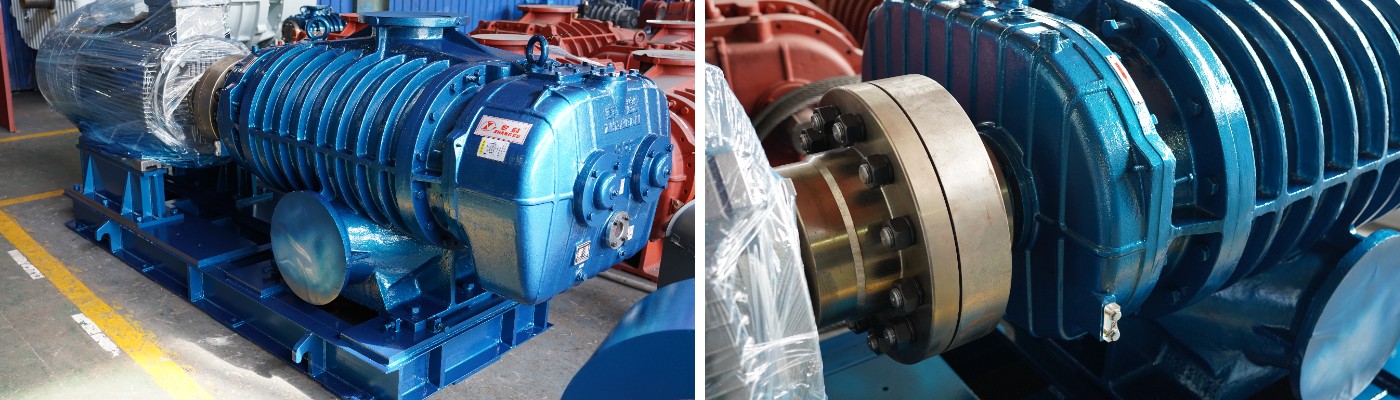

Les ventilateurs bi-étagés, caractérisés par leur conception à double turbine (ou bi-étage) permettant une compression séquentielle du flux d'air, sont devenus une solution incontournable pour les applications nécessitant une pression statique élevée ou un débit d'air constant sous des conditions de charge variables. Contrairement aux ventilateurs mono-étagés qui utilisent une seule turbine pour générer la pression, les modèles bi-étagés exploitent deux étages interconnectés pour optimiser les performances, offrant ainsi des avantages uniques aux secteurs industriel, commercial et spécialisé.

Français L'avantage le plus déterminant des ventilateurs à deux étages est leur capacité à générer une pression statique nettement plus élevée par rapport à leurs homologues à un seul étage. Dans le premier étage, la roue principale accélère le flux d'air et crée une pression initiale ; le deuxième étage reçoit ensuite cet air pré-pressurisé, le comprimant davantage pour atteindre les niveaux de pression requis. Cette séquentielle (pressurisation) permet aux ventilateurs à deux étages d'atteindre des pressions statiques de 500 à 2 000 Pa ou plus, une plage que les ventilateurs à un seul étage ont souvent du mal à égaler, en particulier à des débits d'air élevés. Cela les rend idéaux pour les applications où l'air doit surmonter une résistance importante, comme les systèmes de conduits industriels avec de longues distances, les bancs de filtres à haute densité (par exemple, les salles blanches, les systèmes de dépoussiérage) ou les espaces clos nécessitant une ventilation forcée (par exemple, les tunnels souterrains, les grands entrepôts).

Les ventilateurs à deux étages excellent à maintenir un débit d'air constant, même lorsque les conditions de fonctionnement varient. Les ventilateurs à un étage subissent souvent des baisses de débit lorsque la résistance à la pression augmente (par exemple, en cas de filtres obstrués ou de réseaux de conduits dilatés), mais la conception à deux étages atténue ce problème. Le premier étage assure une alimentation en air constante du second étage, qui ajuste son débit pour compenser les fluctuations de la résistance du système. Par exemple, dans une usine de fabrication présentant des niveaux de poussière variables (où l'encrassement des filtres varie tout au long de la journée), un ventilateur de dépoussiérage à deux étages maintiendra une puissance d'aspiration constante, évitant ainsi les temps d'arrêt dus à un débit d'air insuffisant. Cette stabilité est essentielle pour les processus nécessitant un mouvement d'air précis, comme la production pharmaceutique (où la constance du débit d'air garantit la stérilité des produits) ou le refroidissement des centres de données (où un débit d'air irrégulier risque de surchauffer les équipements).

Bien que les ventilateurs à deux étages gèrent les tâches à haute pression, ils le font avec une meilleure efficacité énergétique que les ventilateurs mono-étage surdimensionnés (une solution de contournement courante pour les besoins à haute pression). Les ventilateurs mono-étage surdimensionnés fonctionnent souvent à charge partielle pour éviter une pression excessive, ce qui entraîne un gaspillage d'énergie (en raison de leur efficacité inférieure à des vitesses non nominales). Les ventilateurs à deux étages, en revanche, sont conçus pour fonctionner à une efficacité maximale lorsqu'ils génèrent une haute pression : leurs deux étages répartissent uniformément la charge de pression, réduisant ainsi les contraintes mécaniques et les pertes d'énergie. Cela se traduit par une consommation d'énergie inférieure de 15 à 30 % par rapport aux ventilateurs mono-étage surdimensionnés pour la même sortie haute pression. Pour les installations ayant des besoins continus de ventilation haute pression (par exemple, les usines chimiques, les ateliers de métallurgie), cette efficacité se traduit par des économies annuelles substantielles sur les coûts d'électricité.

Malgré leur structure bi-étagée, les ventilateurs bi-étagés sont souvent plus compacts que les solutions haute pression alternatives (comme plusieurs ventilateurs mono-étagés parallèles ou de grandes soufflantes industrielles). La conception intégrée à double turbine élimine le besoin de ventilateurs séparés ou de conduits complexes pour combiner les flux d'air, réduisant ainsi l'encombrement global du système de 20 à 40 %. Il s'agit d'un avantage clé pour les environnements à espace restreint, tels que les systèmes CVC sur toiture, les petits ateliers industriels ou les salles blanches intérieures, où des équipements volumineux perturberaient les opérations ou nécessiteraient des modifications coûteuses des installations. De plus, leur compacité simplifie l'installation et le transport, car ils peuvent être manœuvrés dans des espaces restreints sans démontage de composants critiques.